Machine à refendre à grande vitesse Solution

Aperçu

- Aperçu

- Caractéristiques et avantages

- Produits connexes

- Cas

- Nouvelles et événements

- Solutions

- Contactez-nous

Machine à refendre à grande vitesse Solution

Alors que l'industrie moderne évolue progressivement vers l'ère de l'industrie 4.0, les exigences de performance des équipements d'automatisation deviennent également de plus en plus élevées. En raison de certains de ses inconvénients, le système d'asservissement AC traditionnel est progressivement incapable de répondre aux besoins des clients, afin de surmonter les divers inconvénients des servomoteurs traditionnels à impulsions, de nombreux fabricants d'asservissements sur le marché développent activement des servocommandes de bus de terrain. À l'heure actuelle, il existe des dizaines de technologies de bus de terrain matures sur le marché. Parmi eux, le bus de terrain EtherCAT a été préféré par la plupart des fabricants de servomoteurs dans le monde pour ses excellentes performances et son protocole de communication ouvert. Cet article utilisera la "technologie de bus de terrain EtherCAT sur le cas d'application de la découpeuse à grande vitesse de bande" pour illustrer l'état de développement de la technologie de bus de terrain EtherCAT et l'expérience d'application sur le terrain réel.

Caractéristiques et avantages

Présentation d'EtherCAT et de son état de développement

1. Les avantages du bus de terrain EtherCAT

Vitesse de communication rapide : par rapport aux autres bus de terrain, le bus de terrain EtherCAT adopte la technologie de transmission Ethernet, qui améliore considérablement la vitesse de transmission des données, atteint une vitesse de communication de 100 Mbps. De plus, le mode de transmission en duplex intégral est adopté et la transmission des données l'efficacité est encore améliorée.

Il existe de nombreux types de topologies prises en charge : le bus EtherCAT prend en charge presque toutes les topologies de bus telles que l'étoile, le bus et l'arborescence. Il offre plus de flexibilité dans le routage et prend en charge l'attribution automatique d'adresses sans définir d'adresse IP.

Fonction d'horloge distribuée : la fonction d'horloge distribuée rend l'erreur de temps de synchronisation entre deux servoaxes inférieure à une microseconde, ce qui joue un rôle essentiel dans le contrôle de la synchronisation des servoaxes.

Haute sécurité : grâce à l'utilisation de la technologie de sécurité TwinSAFE, il est désormais possible d'utiliser le protocole de sécurité EtherCAT pour effectuer une communication liée à la sécurité et contrôler la communication sur le même réseau, ce qui permet d'intégrer le bus EtherCAT en toute sécurité (SIL )3 et peut même atteindre SIL4 après avoir pris les mesures appropriées.

2. État de développement du bus de terrain EtherCAT

Depuis son introduction, le bus de terrain EtherCAT a été largement utilisé dans le monde. À la fin de l'année dernière, Beckhoff a présenté la technologie de bus de terrain EtherCAT de deuxième génération, EtherCAT G. EtherCAT G utilise la technologie de communication Gigabit Ethernet pour porter les performances EtherCAT à un tout autre niveau. Non seulement EtherCAT G est entièrement compatible avec la génération précédente de technologie EtherCAT 100 Mbps, mais il permet aux clients de communiquer de manière fiable sans modifier les paramètres de la station maître, et il est tout aussi facile à utiliser. De plus, le mode contrôleur de branche d'EtherCAT G permet un fonctionnement efficace de plusieurs segments de sous-réseau en parallèle. Lorsque Beckhoff a présenté l'EtherCAT G Gigabit EtherCAT, il a également proposé le concept de conception du 10 Gigabit EtherCAT 10G. Le 10 Gigabit EtherCAT 10G a un débit de communication plus élevé (100 Gbit/s), prenant ainsi en charge les applications gourmandes en données à haute densité.

3. Application du bus de terrain EtherCAT sur une machine de découpe de bande à très grande vitesse

1) le processus de production de bande

Le ruban d'étanchéité n'est pas seulement un élément essentiel de notre vie quotidienne, il a également un large éventail d'utilisations dans la production industrielle, en particulier dans la logistique, l'emballage et d'autres industries. La production de ruban, de la matière première au ruban fini, passe par des dizaines de processus compliqués comme suit :

La production de ruban, de la matière première au ruban fini, passe par des dizaines de processus compliqués

1. Ajout de matières premières : la première chose à faire dans le processus de production de bandes est d'ajouter des matières premières à la bande, telles que l'acrylique.

2. Réservoir d'émulsification : Ensuite, la matière première du ruban adhésif d'acide acrylique est ajoutée au réservoir d'émulsification pour l'émulsification.

3. Pot de réaction : L'acide acrylique est ajouté au réservoir d'émulsification pour l'émulsification, puis placé dans le pot de réaction pour le chauffage.

4. Colle : Après les étapes du processus de production de ruban ci-dessus, le produit de colle fini est produit.

5. Enrobeuse : La colle qui vient d'être préparée est déposée sur un film pour encollage.

6. Produits semi-finis : bandes semi-finies produites par ces processus de production de bande - la bobine mère.

7. Machine à couper les tubes : Le rouleau mère de ruban qui vient d'être fabriqué est coupé par un coupe-tube.

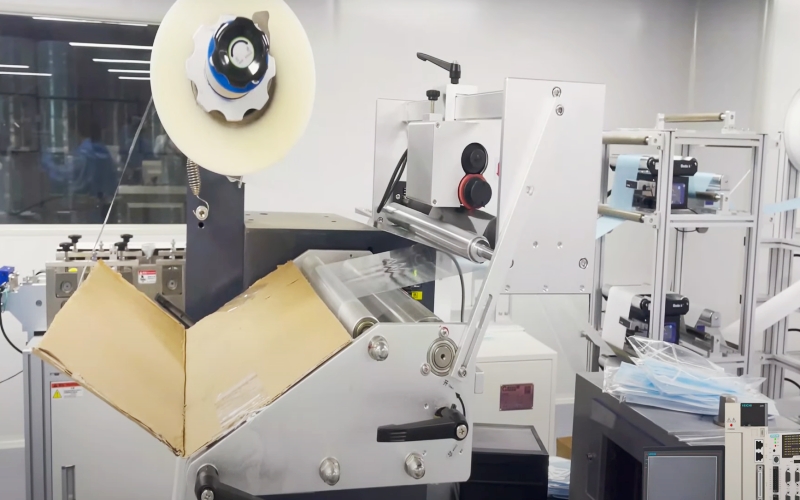

8. Machine à refendre : Après la découpe réussie du rouleau mère de la bande, la machine à refendre est utilisée pour effectuer le processus de production de la bande.

9. Carton : une fois le ruban coupé, il devient le rouleau de ruban que nous utilisons habituellement. Le rouleau de ruban doit également être emballé et emballé, puis il devient le ruban que nous utilisons habituellement.

10. Bande : placez la bande emballée dans l'entrepôt. C'est le dernier processus de production de bande. À ce stade, on peut l'appeler la bande finie.

La machine à refendre est principalement le processus final d'achèvement du processus de production de bande. La solution traditionnelle du client consiste à utiliser le convertisseur de fréquence et le servo de type impulsion ordinaire pour compléter le contrôle de la tension et l'étiquetage dans le processus de traçage de la bande. Le schéma traditionnel présente les inconvénients d'une faible efficacité et d'une précision médiocre, et il génère une grande quantité d'électricité statique pendant le processus de rembobinage et de déroulement de la bande, ce qui interfère facilement avec l'impulsion de réception du servomoteur, réduisant ainsi le rendement du produit.

En réponse aux lacunes de l'ancienne solution du client, l'équipe de développement d'applications VEICHI a développé une nouvelle solution de machine de refendage automatique par le biais de discussions et d'analyses, grâce à la coopération du convertisseur de fréquence professionnel de tension VEICHI AC310 et du bus SD700 EtherCAT de type servo, il résout les problèmes de faible rendement et de mauvaise anti-interférence de l'ancien schéma.

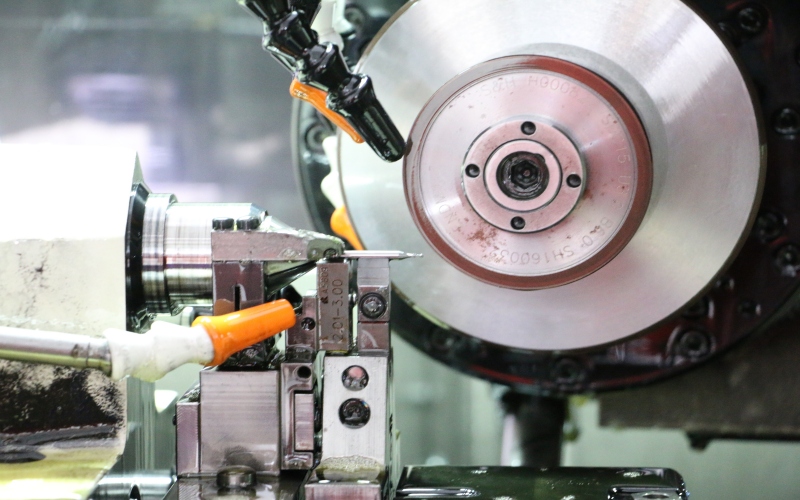

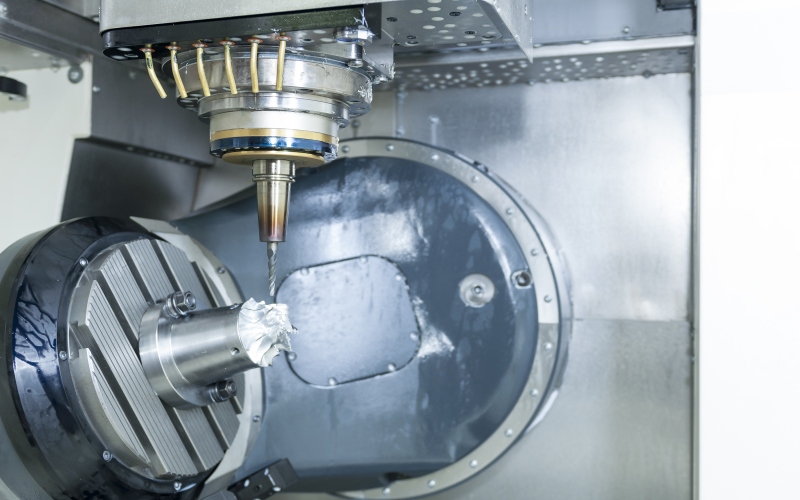

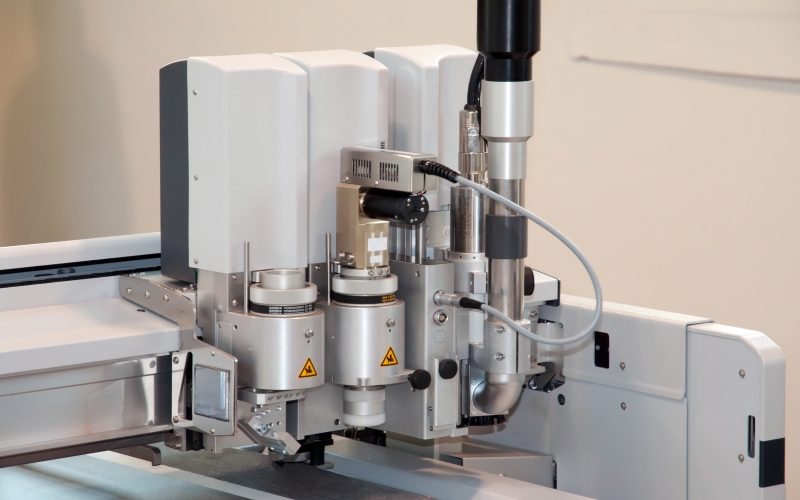

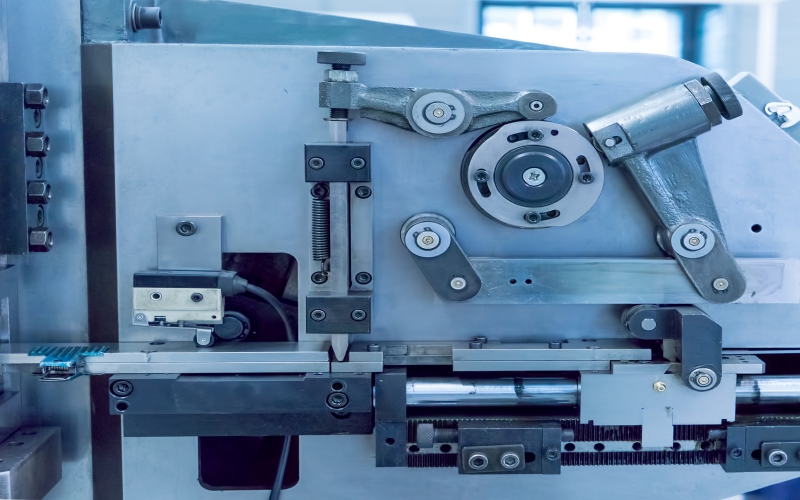

2) Conception matérielle de la découpeuse à grande vitesse

La dernière étape du processus de production de bande consiste à utiliser la découpeuse pour diviser la bande de rouleau maître produite en bande finie. La découpeuse à grande vitesse conçue dans ce cas est le dispositif d'automatisation pour compléter cette étape. L'ensemble du système de contrôle peut être grossièrement divisé en trois parties pour une conception séparée, à savoir : 1, la partie mouvement d'interpolation synchrone du robot 2, la partie contrôle de tension de l'onduleur 3, la partie mouvement d'étiquetage.

(1)la partie mouvement d'interpolation synchrone du robot :

Afin de résoudre le problème de faible efficacité de l'ancien schéma, nous avons ajouté un robot à l'action de chargement et de déchargement dans le nouveau schéma, ce qui a augmenté l'efficacité de la production de près de 50 %.

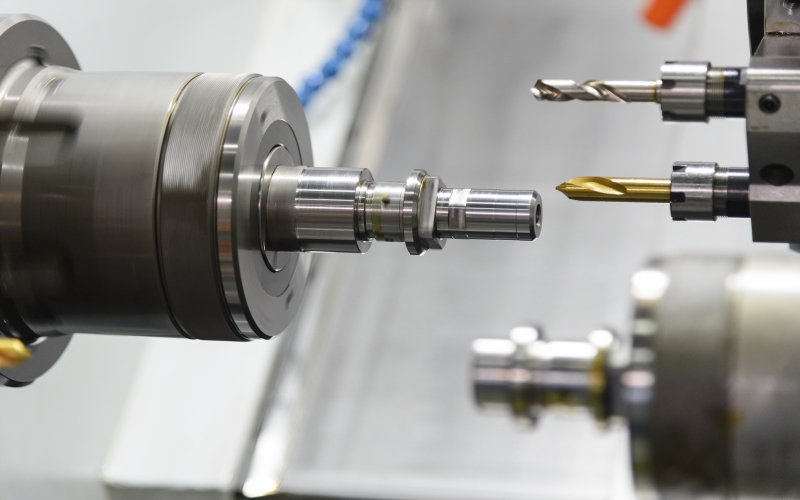

La partie manipulateur est composée de deux manipulateurs articulés. Les quatre servos de type bus VEICHI SD700 EtherCAT sont utilisés pour piloter le mouvement des articulations de la machine. La difficulté de cette partie de la commande est que la synchronisation des manipulateurs gauche et droit doit être assurée pendant le mouvement. L'erreur ne doit pas dépasser 2 microsecondes, et le mouvement des deux articulations d'un même robot doit également impliquer l'algorithme d'interpolation. Il est donc très difficile d'assurer la synchronisation entre les deux axes tout en assurant la trajectoire d'interpolation. Le servo variateur de bus VEICHI SD700 EtherCAT utilise le principe de synchronisation d'horloge distribuée pour contrôler la boucle de position. La période de synchronisation temporelle est aussi courte que 125 microsecondes et l'erreur de synchronisation de position entre les deux axes est d'environ 1 microseconde, de sorte que les performances peuvent répondre pleinement aux exigences du processus.

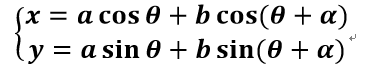

Servo variateur VEICHI

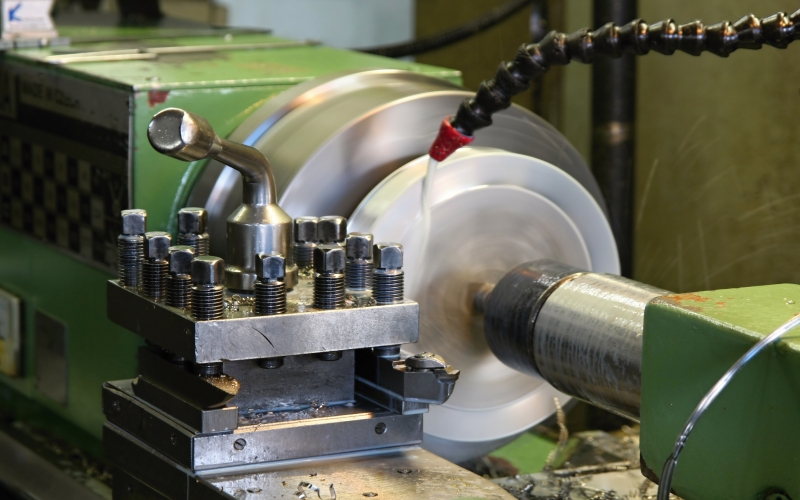

(2)Section de contrôle de tension de l'onduleur

L'ancien schéma utilise un convertisseur de fréquence commun. Étant donné que la machine doit démarrer et s'arrêter en permanence pendant le fonctionnement de la refendeuse, la fluctuation de la tension se produit souvent dans la phase de démarrage et d'arrêt. Par conséquent, le système a des exigences strictes sur le contrôle de la tension et la tension de l'onduleur ordinaire. La précision du contrôle est trop mauvaise. Dans le nouveau schéma, nous adoptons le dernier convertisseur de fréquence spécial de tension AC310 de VEICHI pour compléter le contrôle de tension du système. Le convertisseur de fréquence spécial de contrôle de tension VEICHI AC310 est spécialement conçu pour le contrôle strict de la tension. Même dans les lieux de démarrage et d'arrêt fréquents, la précision du contrôle de la tension peut être garantie dans une plage de fluctuation de 1,5 %, et le cône de tension est également fourni. Le contrôle rend les produits transformés plus parfaits.

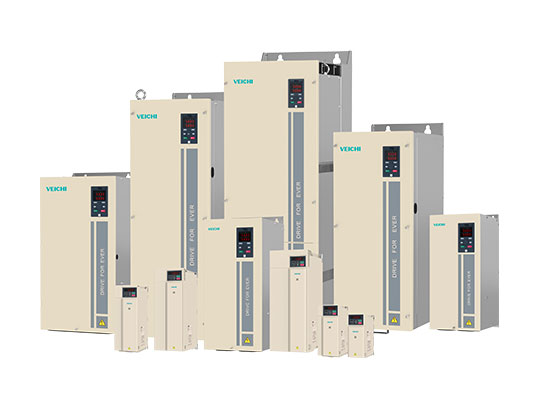

Section de contrôle de tension de l'onduleur

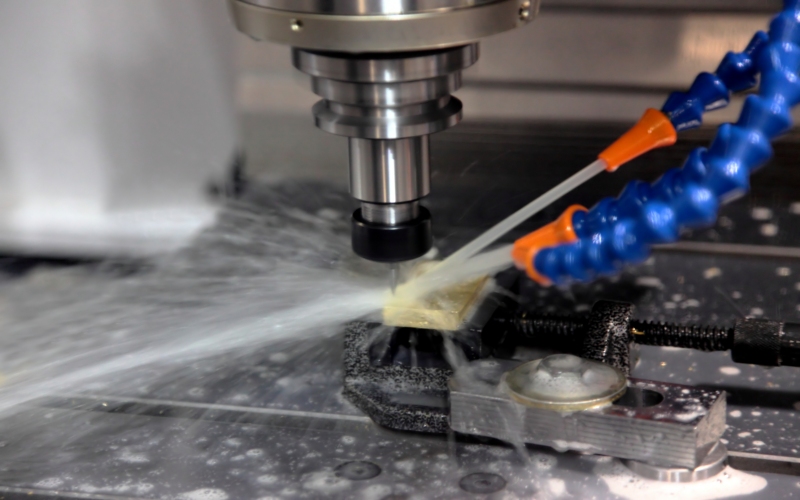

(3)étiquetage de la pièce de mouvement

La partie étiquetage du système nécessite une synchronisation d'horloge EtherCAT. Le servo variateur de type bus VEICHI SD700 EtherCAT utilise un algorithme de synchronisation d'horloge distribuée pour rendre l'axe esclave plus suivable. Dans le processus d'étiquetage, il peut parfaitement correspondre à la broche, terminer l'action d'étiquetage et la précision d'étiquetage a atteint 0,1 mm ou moins pendant le test.

(4)Introduction à l'algorithme de contrôle de la position du robot

La partie la plus compliquée de tout le système est la partie robot. Étant donné que la conception de la partie du manipulateur n'est pas la conception traditionnelle du manipulateur à coordonnées rectangulaires XYZ, mais la conception du manipulateur à double articulation, les coordonnées de la position finale du manipulateur doivent être déterminées par l'algorithme de solution avant et arrière. Parce que l'ensemble du programme système est trop volumineux, je ne partage ici que l'algorithme de solution positive du robot de l'articulation inférieure et comment contrôler le robot pour qu'il se dirige vers la position spécifiée dans le sens du mouvement d'interpolation.

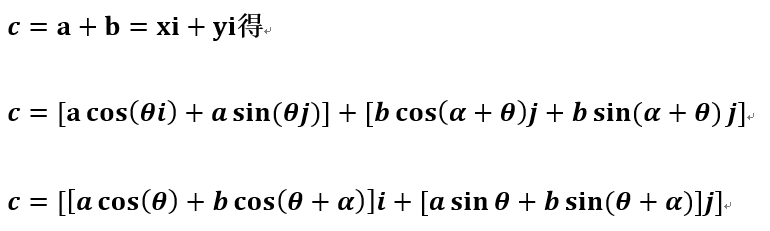

Déterminer la relation de (X, Y) par (θ, α) :

Par :

Formule 1

Résolu par la formule ci-dessus :

Formule deux

Voici quelques-unes des procédures algorithmiques pour le contrôle robotique :

Quelques-unes des procédures algorithmiques pour le contrôle robotique

Conclusion

En passant aux onduleurs de contrôle de tension et d'asservissement de type bus VEICHI, les performances de l'équipement du client ont été considérablement améliorées, tant en termes d'efficacité de production que de précision de l'équipement, qui est un niveau de pointe dans l'industrie.

VEICHI s'est engagé dans le développement de servocommandes de type bus plus avantageuses. Il a développé avec succès une variété de servocommandes de bus hautes performances, notamment CANopen, EtherCAT, M-II, M-III, etc., et est disponible sur le marché. Un grand nombre d'applications, après des tests pratiques, les servo variateurs de bus VEICHI ont atteint un nouveau niveau en termes de performances et de stabilité.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Laisser un message

Laisser un message