Système servo pour machine CNC

Avant-propos

Le tour CNC est une machine-outil automatisée de haute précision et à haut rendement. Il possède une large gamme de propriétés de traitement, traitant des cylindres linéaires, des cylindres inclinés, des arcs de cercle et divers filetages. Il a diverses fonctions de compensation telles que l'interpolation linéaire et l'interpolation circulaire, et a joué un bon effet économique dans la production de masse de pièces complexes. Le tour CNC est la machine-outil CNC la plus utilisée en Chine avec la plus grande couverture, représentant environ 25 % du nombre total de machines-outils CNC.

La naissance des tours CNC est d'une importance historique pour l'usinage humain. La fabrication de pièces a également évolué vers la voie du volume élevé, de la haute précision et de la grande stabilité. Pour un pays, la proportion de machines-outils à commande numérique dans l'ensemble des équipements de découpe de métaux, c'est un paramètre important pour mesurer son niveau d'automatisation. Il est d'une grande importance pour le développement de l'économie nationale et la force du pays.

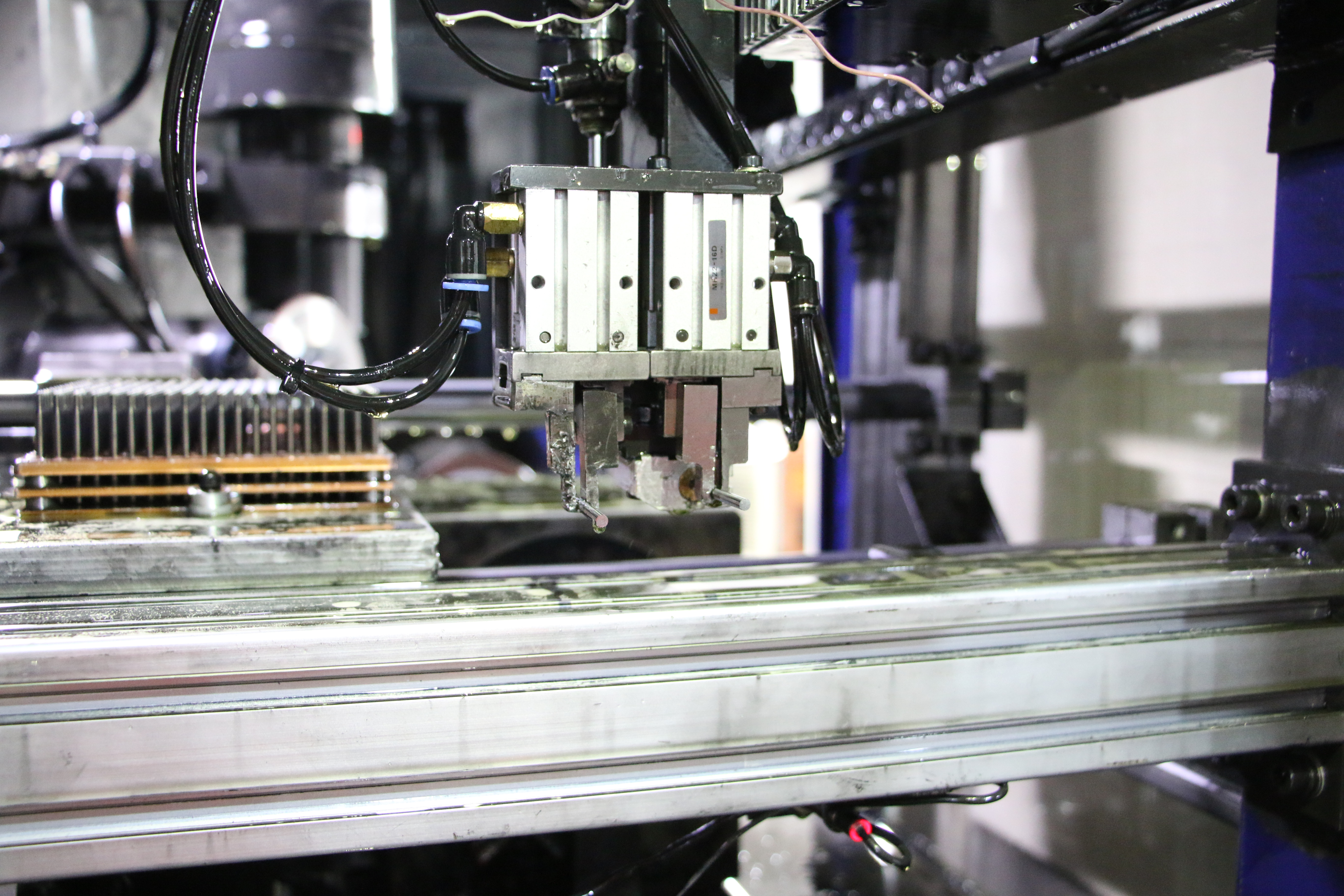

Tours CNC

Machine-outil à commande numérique - Machine-outil à commande numérique, son nom anglais est CNC MACHINE TOOLS. Il s'agit d'un dispositif électromécanique qui est automatiquement traité à l'aide d'un programme d'usinage programmé. Il existe de nombreux types de machines-outils CNC, y compris les tours CNC, les meuleuses CNC, les aléseuses CNC, les raboteuses CNC, les fraiseuses CNC, les tours verticaux CNC, etc. Il comprend également le centre d'usinage de tournage et de fraisage vertical, le centre d'usinage de fraisage et d'alésage horizontal , centre d'usinage d'alésage et de fraisage à portique, centre d'usinage de tournage et de fraisage CNC, refendeuse CNC et autres machines-outils CNC pour l'usinage composite. En outre, ces dernières années, les nouvelles machines d'électroérosion, les machines de découpe laser, les machines-outils de découpe à l'eau, les machines-outils de découpe par fil, les machines-outils CNC parallèles et les lignes de production automatisées de machines-outils composées se sont également développées rapidement.

Machine-outil CNC

Qu'est-ce qu'un tour CNC ?

Un tour est une machine-outil qui tourne principalement une pièce en rotation avec un outil de tournage. Principalement utilisé pour l'usinage d'arbres, de disques, de manchons et d'autres pièces à surface tournante, c'est le type de machine le plus utilisé dans les usines de fabrication et de réparation mécaniques. Tour CNC, également connu sous le nom de tour CNC, il s'agit d'un tour à commande numérique informatisé, et qui est une machine-outil automatisée de haute précision et à haut rendement. Il possède une large gamme de propriétés de traitement, traitant des cylindres linéaires, des cylindres inclinés, des arcs de cercle et divers filetages. Il a diverses fonctions de compensation telles que l'interpolation linéaire et l'interpolation circulaire, et a joué un bon effet économique dans la production de masse de pièces complexes. Le tour CNC est la machine-outil CNC la plus utilisée en Chine avec la plus grande couverture, représentant environ 25% du nombre total de machines-outils CNC. Les machines-outils à commande numérique sont des produits mécatroniques intégrant les technologies mécaniques, électriques, hydrauliques, pneumatiques, microélectroniques et informatiques. C'est une machine de travail à haute précision, à haut rendement, à haute automatisation et à haute flexibilité dans les équipements de fabrication mécanique.

Machines-outils CNC

Statut de développement du tour

En tant que machine maîtresse de toutes les machines de traitement des métaux, le tour a créé un tour moderne avec un porte-outil à vis depuis 1797. Depuis que l'inventeur mécanique britannique Mozli a créé un tour moderne avec un porte-outil à vis, il a considérablement fait progresser le développement de l'industrie de la transformation mécanique. Le développement des tours dans le monde est passé des tours ordinaires aux semi-automatiques hydrauliques, automatisés, à la commande numérique, jusqu'au processus de développement intelligent et en réseau d'aujourd'hui, la relation entre les machines et les personnes est devenue de plus en plus simplifiée, passant de la compétence à assurer la qualité de la pièce à usiner pour entrer uniquement le programme NC, des produits de haute qualité et à haut rendement peuvent être obtenus, et le tour devient de plus en plus humanisé, dans l'adaptation aux conditions de travail, aux exigences du processus, à la spécialisation, à la protection de l'environnement et autres aspects sont entrés dans la salle moderne. Les pays occidentaux, dont l'Allemagne, les États-Unis et le Japon, ont développé des tours plus anciens, en particulier des tours CNC, et ont accumulé une riche expérience dans le développement de tours. Leurs machines-outils maintiennent une pointe en termes de niveau technique, de rétention de précision, d'usinage composite à grande vitesse et d'une large gamme d'accessoires. Bien que la Chine ait commencé tardivement, elle a connu les étapes de l'introduction, de la digestion et de la réinnovation de la technologie. Il présente des avantages absolus sur le marché bas de gamme, et il manque encore de haut de gamme, en particulier de haute précision, de haute vitesse et de haute complexité. L'histoire du développement des tours CNC externes, combinée à la maturité actuelle de la technologie, le développement des tours CNC reflète les caractéristiques suivantes :

Tours CNC

(1) Le traitement à grande vitesse, de haute précision et composite est devenu courant. Dans le domaine du traitement général, les tours courants et les tours CNC économiques actuellement utilisés sur le marché sont traités au niveau IT7, et leur vitesse de broche est faible et la vitesse de déplacement rapide est faible. Il sera progressivement éliminé au cours des 5 à 10 prochaines années. Et remplacée par des vitesses de broche plus rapides et plus élevées et des machines-outils de type ligne plus rapides, la révolution de toute l'ère des tours CNC a été réalisée aux États-Unis, en Allemagne, au Japon, en Corée du Sud et à Taïwan. Mise en œuvre progressive dans les pays en développement comme la Chine et l'Inde. Dans de nombreux domaines de la recherche scientifique, de l'aérospatiale et de l'armée, en raison de la précision de traitement plus stricte, des erreurs de forme et de position et des exigences d'erreur de contour des pièces, la demande d'usinage composite des machines-outils est évidente. Par exemple, le rotor d'un moteur d'avion doit souvent être installé une seule fois, et le traitement de diverses surfaces complexes, trous et rainures est effectué en une seule fois pour garantir la précision. Il est nécessaire d'avoir la capacité de la machine-outil à effectuer un usinage composite, et la précision de la pièce peut être assurée par la précision de la machine-outil. Ce type de machine est représenté par le centre d'usinage CNC de la série DMG CTX.

(2) Les fonctions de détection et de compensation d'erreurs en ligne deviennent progressivement populaires. Grâce au développement innovant de la technologie des systèmes CNC, de la technologie Internet et de la technologie des capteurs, nous avons la capacité de réaliser la détection et la compensation en ligne des pièces sur les tours CNC. Dans le processus d'usinage proprement dit, en raison de la force et de la déformation thermique des composants de la machine, la précision d'usinage est réduite. La technologie de détection et de compensation en ligne résoudra bien ce problème, et ces technologies haut de gamme ont été popularisées avec des appareils à usage général. La série US Haas est principalement utilisée.

(3) Intelligent, en réseau et flexible. Le développement d'Internet offre des possibilités illimitées pour le développement de machines-outils à commande numérique. Avec la popularité et la maturité du réseau, les machines-outils dotées d'interfaces Internet deviendront les protagonistes de l'époque. Avec la réalisation de l'IOT et l'interopérabilité via le réseau, les futures machines-outils peuvent communiquer entre elles, surveillance en temps réel, rétroaction en temps réel, analyse et utilisation de l'état de la position de la machine, de l'état de la pièce et d'autres données, améliorant considérablement l'efficacité de la production . S'appuyer sur les données peut également permettre la fabrication en réseau à distance et la fabrication sur mesure pour réaliser un véritable Internet industriel. Cette série de machines-outils est représentée par les machines-outils de la série i5 de Shenyang Machine Tool.

Machine-outil CNC

Pièces de moteur de tours CNC

1. Porte-outil

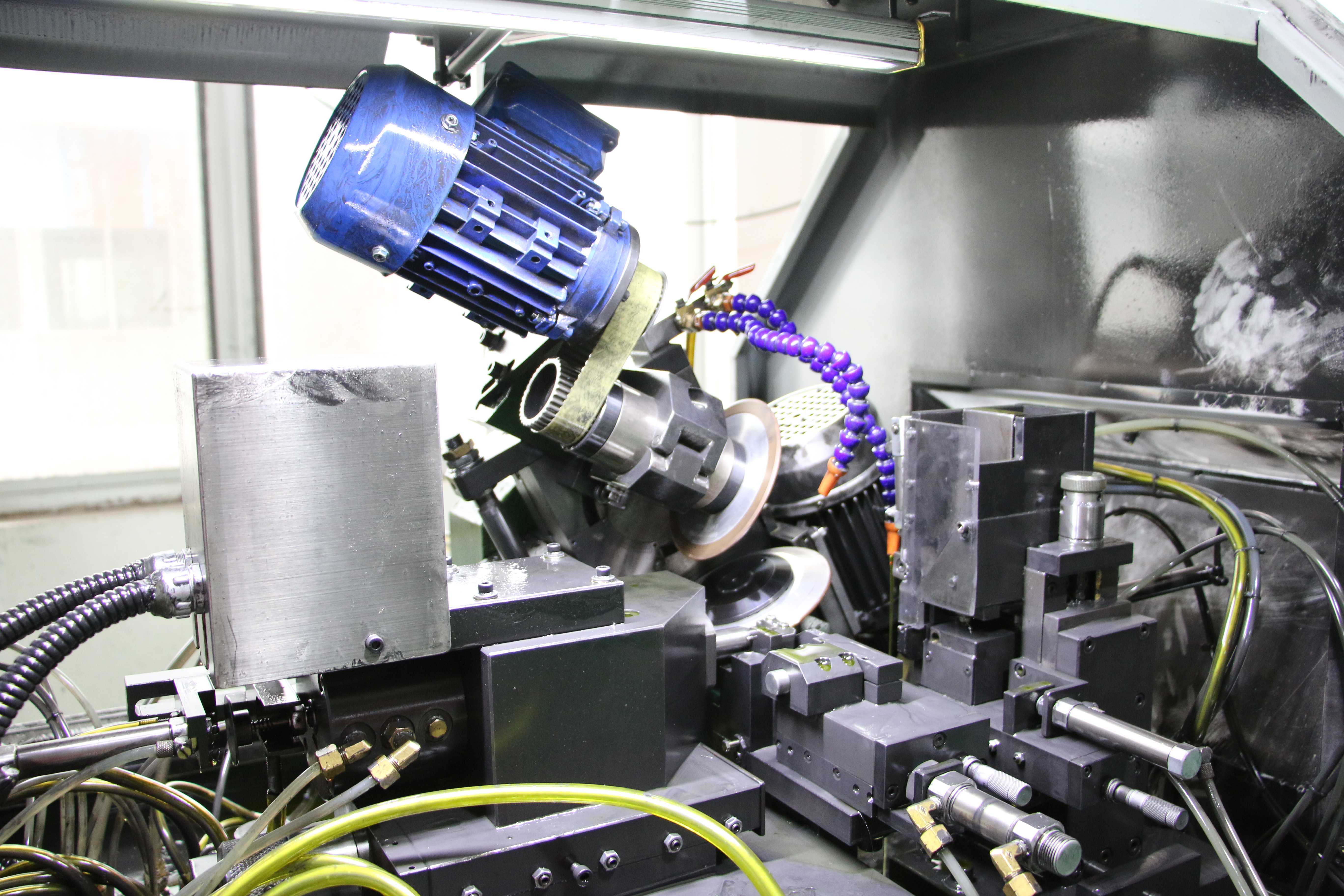

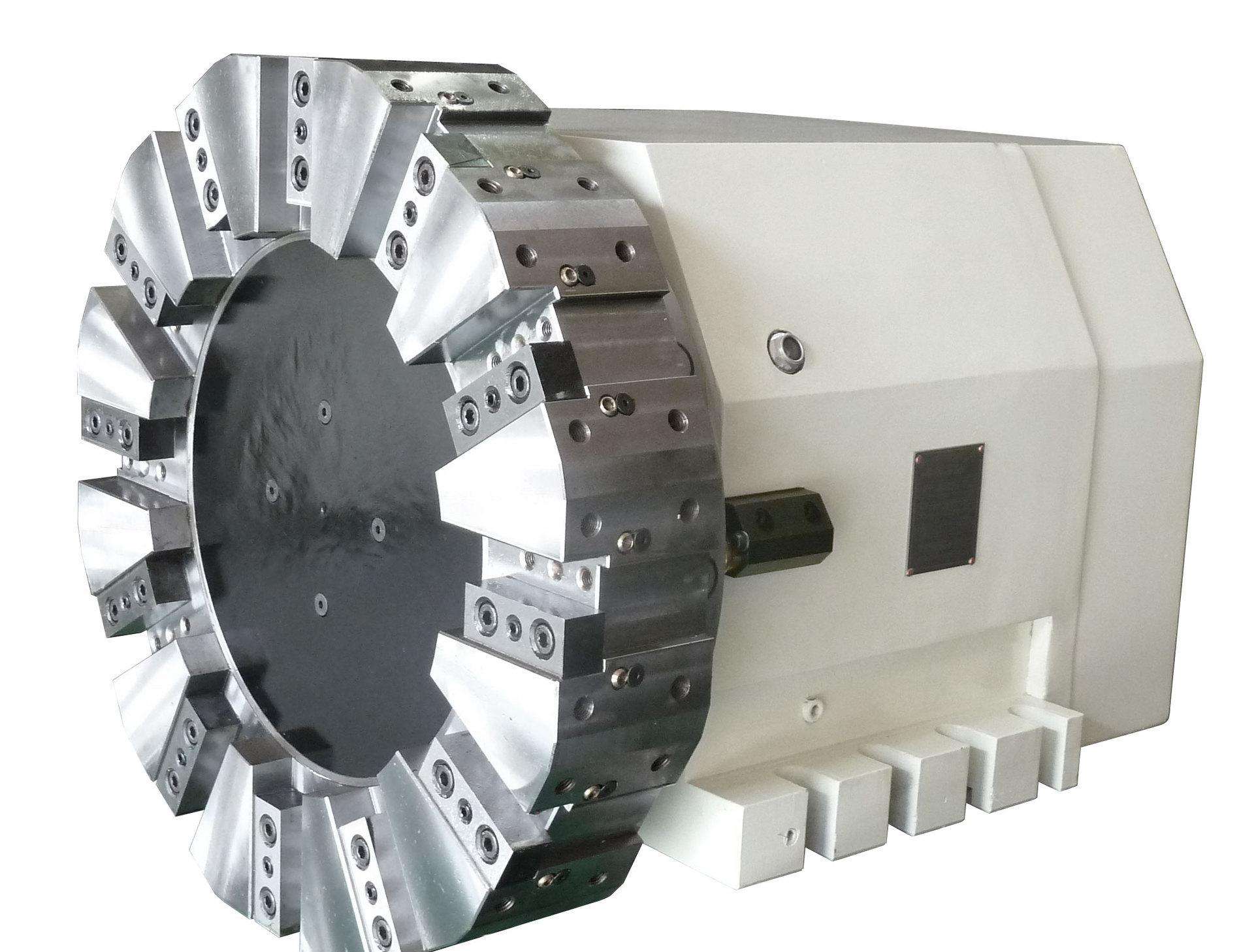

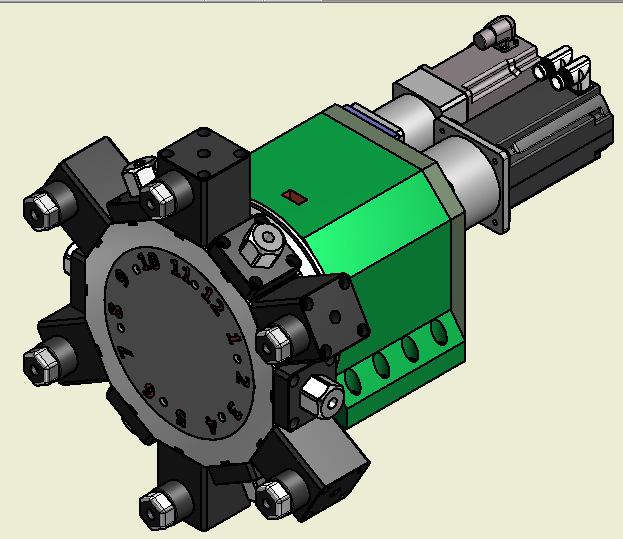

Porte-outil

En tant que fonction clé du tour CNC, le porte-outil électrique a une fonction très importante, principalement utilisée pour réaliser la fonction de serrage de l'outil, de stockage de l'outil et de changement automatique de l'outil. Les porte-outils CNC sont généralement divisés en bas, moyen et haut sur le marché. La classification est principalement déterminée par l'occasion d'utilisation. Le porte-outil de qualité inférieure n'utilise généralement que l'énergie électrique comme puissance, qui est simplement appelée porte-outil électrique. Étant donné que seul le couple du moteur est utilisé comme source de la force du couple de rotation du porte-outil, il ne peut pas effectuer trop de fonctions, mais la simplicité structurelle le rend également Le porte-outil électrique bas de gamme a une forte capacité de charge , et sa simplicité de bas niveau détermine qu'il ne peut pas être appliqué à des machines de haute précision et multi-demandes, et ne peut être utilisé que sur des machines-outils économiques et simples. Le porte-outil de milieu de gamme présente une certaine amélioration et il existe de nombreux types, principalement un porte-outil hydraulique, un porte-outil servo et un porte-outil électrique à double sélection. Selon le nom du porte-outil, le porte-outil hydraulique est principalement alimenté par un moteur hydraulique ou un vérin hydraulique. Le servo utilise un servomoteur comme source d'alimentation. Il a des exigences plus élevées en matière de contrôle et de précision, et il est plus rapide et répète un positionnement plus précis. Ce porte-outil de milieu de gamme est largement utilisé sur les machines-outils ordinaires en raison de son applicabilité et de son prix. Par rapport au porte-outil milieu de gamme, le porte-outil CNC haut de gamme présente un meilleur niveau de performance, principalement en termes de rétention de précision et d'usinage de haute précision. Son automatisation élevée est également la direction du développement des porte-outils de haute qualité. Pour les machines-outils CNC avancées avec des exigences de précision élevées.

Porte-outil hydraulique

L'histoire du développement du porte-outil électrique remonte aux années 1980. Avec plus de 30 ans de développement, en tant que composant clé des machines-outils CNC, son importance fait l'objet de plus en plus d'attention. La fiabilité et les performances du porte-outil électrique sont mises à profit. La stabilité sur le dessus joue un rôle important dans le niveau de fiabilité de l'ensemble de la machine. Les porte-outils d'aujourd'hui dans le monde sont concentrés en Allemagne, en Italie, au Royaume-Uni et dans d'autres pays plus développés d'Europe. En raison de la longue histoire de développement, l'accumulation de technologie est relativement forte, l'équipe de recherche est également de premier ordre et les porte-outils qu'ils conçoivent et fabriquent sont fiables. Performances supérieures. Les porte-outils les plus célèbres au monde sont Schott en Allemagne, Balafa en Italie et Dupumadik, qui occupent le marché moyen à haut de gamme.

Porte-couteau électrique

Tableau de répartition des différents fabricants de porte-outils

| Segmentation du marché | Fabricant grand public | |

| Marché bas de gamme | Porte-outil électrique double | SCHOTT, Dipma, Yantai Global, Shenyang Machine Tool |

| Marché moyen et haut de gamme | Porte-outil électrique double | SCHOTT, Dipma, Balafati |

| Marché haut de gamme | Porte-outil électrique unique | SCHOTT, Dipma, Allemagne EWS, Allemagne LARU |

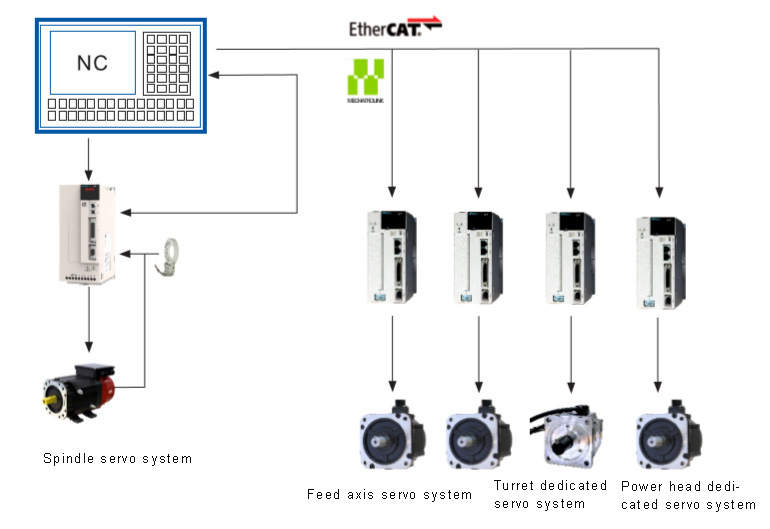

2. Servo d'alimentation

Le système de servocommande se compose d'une structure à trois anneaux de contrôle de position, de contrôle de vitesse et de contrôle de courant.

1) La boucle actuelle

La boucle actuelle est la boucle la plus interne du système. C'est le lien d'échantillonnage de données inférieur de l'ensemble du système d'asservissement. Plus la période d'échantillonnage de la boucle de courant discrète est courte, plus la rigidité de l'asservissement peut être élevée et meilleures seront les performances de l'asservissement. La boucle de courant est la boucle la plus interne, donc la boucle de courant est la base du contrôle et l'exécuteur le plus direct de tous les contrôles. D'une manière générale, le but ultime du réglage d'asservissement est de s'assurer que, quelle que soit la vitesse élevée ou faible de l'usinage, il est nécessaire d'assurer autant que possible la stabilité du courant (la composante harmonique de courant de la sortie de la boucle de courant est faible ), et ne fluctuent pas trop. La vitesse de réponse actuelle est rapide. Seule la stabilité du courant peut garantir la stabilité du couple, et enfin l'effet d'usinage final peut être assuré. De plus, en raison du cycle de traitement à grande vitesse, la boucle de courant supporte également la détection détaillée de l'anomalie de contrôle. La boucle de courant en tant que boucle la plus interne doit satisfaire la période de réponse plus élevée que la boucle de vitesse et la boucle de position, de sorte qu'un contrôle précis en temps réel puisse être effectué en raison du changement de la vitesse de rotation. La fréquence AC, c'est-à-dire qu'elle peut suivre le traitement des commandes envoyées par la boucle de vitesse et répondre dans le temps.

Solution de tour oblique

2) Boucle de vitesse

La boucle de vitesse garantit que la vitesse du moteur est cohérente avec la valeur de commande, éliminant l'influence de la perturbation du couple de charge et d'autres facteurs sur la vitesse du moteur. La commande de vitesse est comparée à la vitesse réelle du moteur du retour. La différence est directement générée par le régulateur de vitesse pour générer le courant de commande de l'axe q afin de contrôler l'accélération, la décélération ou la vitesse uniforme du moteur, de sorte que la vitesse réelle du moteur soit cohérente avec la valeur de commande.

La boucle de vitesse est le lien intermédiaire entre la boucle de courant et la boucle de position. L'augmentation raisonnable de la boucle de vitesse est au cœur de toute la mise en service de l'asservissement. La boucle de vitesse utilise toute la boucle de courant comme objet contrôlé. Le couple est le produit de la vitesse et de l'inertie. Pour assurer la stabilité du couple, la vitesse et un rapport d'inertie de charge raisonnable sont fondamentaux. Le rôle de la boucle de vitesse est donc d'assurer la stabilité de la vitesse. Le rapport vitesse / inertie de la charge affecte directement la stabilité de la boucle de courant. L'un des paramètres les plus critiques pour le réglage de l'asservissement est le gain de la boucle de vitesse (Kv).

Le gain de la boucle de vitesse est la différence de grossissement de la vitesse donnée par rapport à la vitesse de retour. Évidemment, plus le multiple est grand, plus la résolution du changement de vitesse est élevée. Plus la résolution est élevée, plus la capacité à discriminer et à inverser les fluctuations de vitesse est forte (car l'essence de la rétroaction négative est de corriger constamment la différence jusqu'à ce qu'elle soit nulle), cette capacité à inverser la vitesse est très critique, cela signifie que l'anti- capacité d'interférence de ce système à la charge externe, plus le gain de vitesse est important, plus la capacité anti-interférence du système vers l'extérieur est forte, plus la capacité de supprimer la fluctuation de vitesse est forte, meilleure est la douceur (sans vibration) ) . Par conséquent, plus le gain de boucle de vitesse, qui représente la capacité de contrôle de vitesse précise, représente la force de couple précise, qui représente les meilleures caractéristiques de lissage de surface. Avec la boucle de position, il représente la meilleure réactivité de la machine.

Servo variateur VEICHI

3) Boucle de positionnement

La tâche fondamentale de la boucle de position est de permettre à l'actionneur de suivre avec précision les commandes de position, ce qui peut générer des commandes de vitesse pour le moteur et positionner et suivre avec précision le moteur. En définissant la position cible par rapport à la position réelle à laquelle le moteur est positionné avec précision, la position du moteur est utilisée pour générer la commande de vitesse du moteur. Lorsque la quantité donnée varie de manière aléatoire, le système peut suivre et reproduire la quantité donnée avec précision et exactitude. Comme on peut le voir sur le schéma fonctionnel du système de servocommande, la boucle de position est l'anneau le plus à l'extérieur à l'intérieur des trois anneaux et est l'objet de réglage final. Contrôle tous les objets, y compris les boucles de courant et les boucles de vitesse.

En général, la boucle de courant et la boucle de vitesse sont déterminées en premier, et la boucle de position est finalement déterminée. Par conséquent, après la commande de position après interpolation, la boucle de position est le déterminant final le plus important pour garantir que le résultat d'usinage répond aux exigences. Pour évaluer les performances de traitement d'une machine-outil, principalement dans la finition de surface et la précision des contours des pièces usinées, et la précision des contours est déterminée par la boucle de position du point de vue du système. Une fois que la commande d'entrée de la boucle de position est assurée, la différence est amplifiée avec la position de retour renvoyée par retour, et l'erreur de position est obtenue. Évidemment, comme le gain de la boucle de vitesse, le gain de la boucle de position décrit la capacité à résoudre avec précision les changements de position. Son rôle est de décrire la précision statique et les performances de suivi dynamique du système. Plus la boucle de position bénéficie du réglage KP, plus la capacité de discrimination et la capacité de torsion du changement de position sont élevées, l'hystérésis mécanique sera grandement améliorée et les performances de suivi dynamique seront plus fortes. Avec la réponse élevée de la boucle de vitesse, la précision de positionnement est enfin améliorée.

Le développement du système d'asservissement est passé par plusieurs étapes

Au début des années 1960, la machine-outil à commande numérique utilisait un système d'asservissement hydraulique. Comparé au moteur à courant continu conventionnel de l'époque, le système de liquide et d'asservissement avait un temps de réponse court et le composant d'asservissement produisant le même couple avait une petite forme extérieure. Cependant, le système d'asservissement hydraulique présente les inconvénients d'une grande génération de chaleur, d'une faible efficacité, d'une pollution de l'environnement et d'une maintenance peu pratique.

Au milieu des années 1960, le système en boucle ouverte composé d'un servomoteur pas à pas de petite puissance et d'un amplificateur de couple hydraulique était autrefois largement utilisé dans les machines-outils à commande numérique. Le plus représentatif d'entre eux est le système d'asservissement à moteur à impulsions électro-hydraulique de la société japonaise. Cependant, en raison de la complexité de la structure du système et de sa faible fiabilité.

Programme de tournage et de fraisage CNC

À la fin des années 1960, les petits moteurs à courant continu à inertie étaient largement utilisés sur les machines-outils à commande numérique. Le petit moteur à courant continu à inertie rend la structure du moteur plus compliquée en raison de l'ajout de la transmission à engrenage intermédiaire, qui est sujette à l'usure, augmente l'écart de transmission et affecte la précision de la transmission.

Dans les années 1970, la société américaine GETTYS a développé pour la première fois un grand moteur à courant continu à inertie, généralement appelé moteur à courant continu à grande vitesse. Il a une large plage de vitesse et peut être connecté directement à la vis mère. Il simplifie grandement l'adaptation à l'inertie des pièces mobiles d'alimentation de la machine. Depuis les années 1970, les grands moteurs à courant continu à inertie ont été largement utilisés dans divers types de machines-outils à commande numérique et ont obtenu de bons résultats.

Machines-outils CNC

Depuis les années 1980, avec le développement de circuits intégrés à grande échelle, l'électronique de puissance, la technologie de contrôle informatique, en particulier l'ordinateur pour faire une percée majeure dans la technologie de contrôle vectoriel du champ magnétique des moteurs à courant alternatif, les gens ont essayé de remplacer le courant continu par moteurs à courant alternatif pendant une longue période. L'idée de l'application du moteur dans la régulation de vitesse et l'asservissement est réalisée. Le système d'asservissement à courant alternatif conserve presque tous les avantages du système à courant continu et possède d'excellentes caractéristiques techniques telles qu'une large plage de régulation de vitesse, une précision de vitesse élevée et de bonnes caractéristiques de réponse dynamique, et hérite de nombreuses excellentes performances inhérentes au moteur à courant alternatif lui-même.

Ces dernières années, de nombreux équipements de traitement utilisant des systèmes d'asservissement d'alimentation par moteur linéaire sont apparus à l'échelle internationale. Au salon européen des machines-outils de Hanovre en 1993, l'Allemagne a présenté le premier centre d'usinage linéaire au monde avec un moteur linéaire, qui a lancé le système d'asservissement à moteur linéaire. Le servo linéaire est le mode de conduite idéal pour les machines-outils CNC à grande vitesse et de haute précision. Ce sera une caractéristique importante de la prochaine génération de machines-outils à commande numérique, tant dans les pays étrangers que dans la recherche et l'exploration nationales.

Machines-outils à commande numérique

Exigences pour les systèmes d'alimentation servo

Le système d'asservissement est un système de contrôle automatique avec des paramètres mécaniques (position, vitesse, accélération) comme grandeur contrôlée. Son exigence de base est que la sortie du système puisse répondre rapidement et avec précision aux changements de l'entrée de commande. Les exigences de base pour le système d'asservissement sont :

1) Une bonne stabilité signifie que le système peut atteindre un nouvel état d'équilibre ou revenir à l'état d'équilibre d'origine après un court processus d'ajustement sous l'entrée donnée ou la perturbation externe.

2) La précision d'un système d'asservissement est la précision avec laquelle la sortie peut suivre l'entrée. En tant que machine-outil CNC usinée avec précision, la précision de positionnement requise ou la précision d'usinage des contours sont généralement séparées.

3) Une bonne réponse est l'un des indicateurs de la qualité dynamique du système d'asservissement, c'est-à-dire que la réponse du signal de commande de suivi doit être rapide et que le temps de processus de transition doit être court, généralement nécessaire pour être dans 200 millisecondes voire moins de quelques dizaines de millisecondes ; D'autre part, la frontière du processus de transition doit être raide, c'est-à-dire que le taux d'augmentation est important.

4) Sensibilité : la sensibilité du système aux changements de paramètres est faible, c'est-à-dire que le système peut être fortement affecté par les changements de paramètres. Immunité : le système doit avoir une bonne résistance aux interférences de charge externe et au bruit à haute fréquence.

5) Les exigences pour le système de transmission mécanique ; afin d'assurer la précision de transmission et la stabilité de travail du système d'alimentation de la machine CNC, lors de la conception du dispositif de transmission mécanique, les exigences suivantes sont proposées :

(1) Précision de transmission et précision de positionnement: La précision de transmission et la précision de positionnement du dispositif de transmission d'alimentation de la machine CNC jouent un rôle clé dans la précision d'usinage des pièces. Indépendamment de la position du point, du système de contrôle linéaire ou du système de contrôle de contour, la précision de transmission et la précision de positionnement sont les principaux indicateurs pour caractériser les performances des machines-outils à commande numérique.

(2) La vitesse de réponse doit être rapide : l'établi doit être capable de suivre les commandes avec sensibilité et précision dans la plage de vitesse spécifiée, et d'effectuer un mouvement en une seule étape ou continu sans perte ni phénomène en plusieurs étapes pendant le fonctionnement.

(3) Transmission sans espace : le jeu de transmission du système d'alimentation se réfère généralement au jeu inverse, c'est-à-dire à l'erreur de zone morte inverse, qui existe dans les paires de transmission de l'ensemble de la chaîne de transmission, affectant directement la précision d'usinage du machine-outil à commande numérique; par conséquent, il convient d'éliminer le jeu de l'entraînement et de réduire l'erreur de zone morte inverse.

(4) Bonne stabilité et longue durée de vie : la stabilité est la condition la plus fondamentale pour que le système d'alimentation servo fonctionne correctement, en particulier dans le cas d'une alimentation à basse vitesse sans fluage, et peut s'adapter aux changements de la charge appliquée sans résonance. La durée de vie du soi-disant système d'alimentation se réfère principalement à la durée pendant laquelle la précision de transmission et la précision de positionnement de la machine-outil CNC sont maintenues, et la capacité de chaque composant de transmission à maintenir sa précision de fabrication d'origine.

(5) Facile à utiliser et à entretenir : la conception structurelle du système d'alimentation doit être facile à entretenir et à entretenir, en minimisant la quantité de travaux de maintenance pour améliorer l'utilisation de la machine.

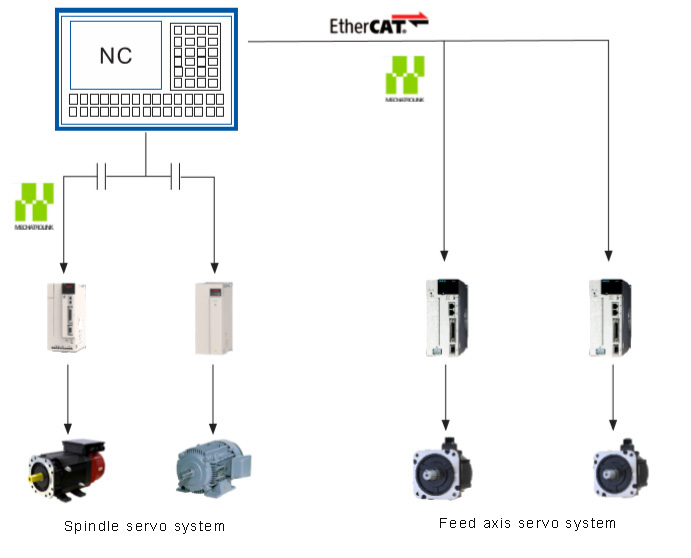

Système d'asservissement de broche

Caractéristiques et exigences du système d'entraînement de broche de tour CNC :

La fonction du système de commande de broche est de piloter la broche conformément aux exigences du programme. Dans le mode d'usinage du tour CNC, la broche entraîne principalement la rotation de la pièce et coopère avec l'arbre d'entraînement du servo d'alimentation pour terminer le mouvement de coupe. La précision et le réglage de la vitesse de la position de la broche du tour CNC ne sont pas aussi élevés que ceux du système d'asservissement. Par conséquent, le moteur asynchrone à courant alternatif commun est utilisé pour les actionneurs. Le coûteux servomoteur à courant alternatif à aimant permanent est rarement utilisé. Généralement, l'onduleur + moteur asynchrone AC est utilisé. "La méthode de contrôle vectoriel et de détection de vitesse d'encodeur." Avec la mise à niveau continue de l'industrie, "servomoteur de broche + servomoteur de broche + encodeur externe" est de plus en plus largement utilisé dans la fraiseuse CNC à corps oblique et la machine de compoundage, qui peut répondre aux exigences de l'usinage général de pièces de précision et du tournage de filetage, et ajuster C'est pratique et pratique, et le coût de construction est relativement faible. Il est largement utilisé.

Système d'entraînement de broche de tour CNC

Le mouvement de broche du tour CNC doit transmettre la force de coupe principale, et la puissance consommée représente environ 60% de la puissance totale de la machine. Par conséquent, le système d'entraînement doit avoir une puissance, une rigidité et un couple suffisants pour maintenir un couple suffisant à basse vitesse. Les différentes exigences de vitesse de broche des différents processus d'usinage, tels que le tournage de filets, l'ébauche et la finition, nécessitent une large plage de vitesse de la broche.

Le système d'asservissement de la broche ressemble également au servomoteur d'alimentation. Il a trois anneaux, mais les exigences de précision et de réponse ne sont pas aussi élevées que les exigences du servo d'alimentation. Généralement, le servomoteur de broche est équipé d'encodeurs photoélectriques incrémentaux 2500. Le fabricant s'adapte à un transformateur rotatif comme composant de rétroaction en réponse à un champ vibratoire relativement important.

Système d'entraînement de broche de tour CNC

Il existe 3 façons d'entraîner mécaniquement la broche du tour CNC

(1) Changement de vitesse segmenté en continu. Le moteur de broche entraîne la rotation de la broche à travers l'entraînement à engrenages finis. Ce mode de transmission convient aux grandes machines-outils à commande numérique, en particulier pour les coupes puissantes.

(2) Changement d'entraînement par courroie. Le moteur de broche entraîne la rotation de la broche via le mode de transmission par courroie synchrone. Ce mode de transmission convient aux machines-outils CNC de petite et moyenne taille, en particulier pour les occasions avec des exigences élevées en matière de résistance aux vibrations ;

(3) Le moteur est entraîné directement. Le moteur de broche entraîne directement la rotation de la broche via l'accouplement ou utilise directement la broche électrique. Cette méthode de transmission convient aux petites machines-outils à commande numérique, en particulier pour l'usinage de haute précision.

Le système d'asservissement des machines-outils à commande numérique est l'un des systèmes clés pour le mouvement des axes de la machine, y compris le mouvement d'avance, le mouvement de la broche et le contrôle de position. Ses performances ont une influence importante sur la précision de positionnement répété, les caractéristiques de réponse dynamique de la machine-outil CNC et la vitesse de mouvement maximale à plage libre. Dans le même temps, le développement du système d'asservissement a eu un impact inestimable sur le développement des machines-outils à commande numérique.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Laisser un message

Laisser un message